在产品研发的冲刺阶段,一个功能测试原型的重要性不言而喻。它不仅是设计思想的实体化,更是产品性能的“试金石”。然而,传统的单材料3D打印或外包手板制作,常常让工程师们面临这样的困境:

· 一个外观完美的进气歧管,却因无法承受发动机舱的高温而变形。

· 一个结构复杂的耐热风管,因材质缺乏柔韧性,在装配测试中轻易断裂。

· 为了模拟最终产品的软触感区域,不得不进行二次加工和组装,极大地延误了研发周期。

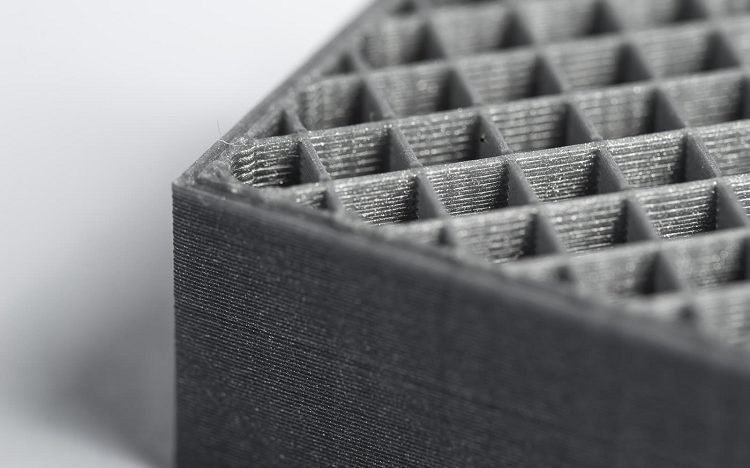

这些问题根源在于:现实世界的产品由多种材料构成,而传统的原型制作方法却受限于单一材料。

杭州麦客信息,作为领先的工业级3D打印服务商,我们带来的解决方案是:多材料3D打印技术——让您的功能测试原型,从“形似”飞跃至“神似”。

为什么功能测试原型必须“高保真”?

功能测试原型的目的,是在开模前最大限度地模拟最终产品的真实表现。一个高保真的原型不仅能验证结构合理性,更能精准测试:

· 材料性能: 耐热性、抗冲击性、柔韧性、气密性。

· 使用体验: 装配手感、操作力度、振动与噪音。

· 环境适应性: 在高温、低温或化学环境下的稳定性。

只有通过高保真原型的严苛测试,才能将设计缺陷扼杀在摇篮里,避免投入巨资开模后才发现问题,造成无可挽回的时间和金钱损失。

多材料3D打印:如何为您的原型注入“灵魂”?

我们的工业级多材料3D打印设备(如Stratasys J8系列、HP Jet Fusion 500/300系列等),能够在一体成型的过程中,精确地混合两种或多种基础材料,创造出拥有渐变硬度、综合性能的单一部件。

攻克复杂工况:以“耐热风管”和“功能性进气歧管”为例

案例一:耐热且柔韧的发动机风管

l 挑战: 风管需要同时具备耐高温的硬质接口(用于连接发动机)和柔韧可弯曲的管道主体。

l 传统方案局限: 制作两个部件再组装,接口处易成为薄弱点。

l 我们的多材料方案:

· 接口部分: 使用高强度、耐高温的刚性材料(如PC-ABS,尼龙),确保连接稳固,不变形。

· 管道主体: 无缝过渡到高弹性、耐疲劳的柔性材料(如TPU)。

l 客户价值: 您将得到一个一体成型、无缝连接的完整风管原型。它可以真实地进行装配、耐热循环测试和振动测试,其表现无限接近最终的量产件。

案例二:功能集成的进气歧管

l 挑战: 进气歧管内部需要光滑以降低流阻,外部需要结构强度以承受压力,某些部位甚至需要软质密封件。

l 传统方案局限: 单一材料无法兼顾内壁光洁度与外壁强度,密封结构需要后期加装O型圈。

l 我们的多材料方案:

· 主体结构: 使用高强度尼龙,保证在发动机舱环境下的尺寸稳定性和机械强度。

· 内部流道: 通过材料配比或专用材料,实现高光滑度的内部表面,优化气流效率。

· 集成密封圈: 在法兰接口处,直接打印出柔软的TPE/TPU密封唇缘,实现即时气密测试。

l 客户价值: 不仅验证了结构,更直接测试了其空气动力学性能和密封性能,为CAE分析提供宝贵的实体数据支撑,极大提升验证效率。

在竞争激烈的市场环境中,速度与精度就是生命。选择我们的多材料3D打印服务,意味着您将拥有:

· 更可靠的产品验证

· 更短的研发周期

· 更低的研发成本

· 更强的市场竞争力

一个真正“高保真”的功能原型,是连接天才设计与成功产品之间最坚固的桥梁。杭州麦客信息作为一家已经深耕3D打印领域十余年的杭州3D打印公司,在功能测试原型打印方面有丰富的案例,欢迎您随时来电咨询、合作:18042677785!