在追求设备高性能、小型化的道路上,散热器无疑是您产品成败的“关键先生”。然而,当我们谈及散热器的传统制造——无论是CNC加工、铝挤压还是钎焊,总会遇到一些难以跨越的问题,如:

1. 设计枷锁: 为迁就刀具和工艺理想的复杂拓扑结构、随形冷却流道、薄壁鳍片不得不被简化。设计,向制造妥协了。

2. 成本与时间的拉锯战: 开模费用高昂,CNC加工耗时且材料浪费严重。小批量试制成本居高不下,产品迭代速度被物理模具所拖慢。

3. 性能的天花板: 传统的平行鳍片设计,其表面积和气流效率已接近物理极限。您知道有更优解,但工艺实现不了。

如果您对以上任何一点感同身受,那么,是时候考虑全新技术来解决制造难题了!作为专业杭州3D打印服务商,我们想告诉您:3D打印散热器不仅能够满足您的需求,更能超越您的期望!

下面针对“大家在考虑3D打印散热器时常见的几个顾虑”进行深入解答:

1、3D精度和表面质量够吗?

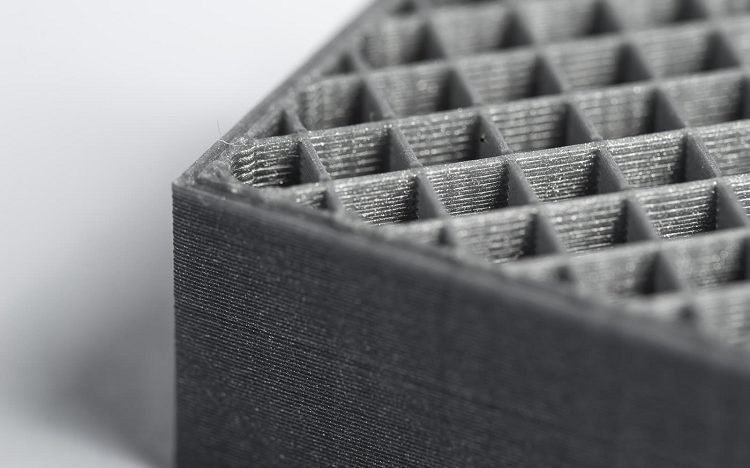

现代金属3D打印(如SLM)的精度可达±0.05mm,足以成型远超CNC能力的0.3mm以下的超薄鳍片。虽然表面有特有的金属粉末烧结纹理,但这恰恰增大了比表面积,有利于散热。对于有特殊光滑要求的部位,我们提供包括喷砂、抛光在内的多种后处理方案,完全满足装配要求。

2、导热性能如何?

我们使用高导热率的铝合金(如AlSi10Mg)和纯铜(Cu)作为打印材料。其打印致密度超过99.5%,导热性能与锻压材料相当,甚至因其独特的微观结构而更优。您完全无需担心材料本身的导热能力。

3、强度与可靠性是否达标?

工业级3D打印设备经过严格的工艺参数认证,打印出的零件机械性能各向同性,强度高于铸件,接近锻件水平。我们可为客户提供力学性能测试报告,并遵循行业标准进行严格的质量控制。

3D打印,如何为您的散热器赋能?四大核心优势

优势一:解放设计,实现“性能跃迁”

您可以将散热器设计成任何最优形态:

· 随形冷却流道: 让冷却流体紧贴热源表面流动,效率提升30%以上不再是梦。

· 复杂拓扑结构与点阵填充: 在保证强度的前提下极致轻量化,并创造巨大的散热表面积。

· 共形设计(保形设计): 让散热器完美贴合不规则的热源表面,消除接触热阻。

· 一体化集成: 将散热器、外壳、管道、安装座等多个零件整合为一个整体打印,减少装配环节,提升结构可靠性并降低泄漏风险。

优势二:加速创新,从“数月”到“数天”

· 无模制造: 省去漫长的开模周期,从CAD模型到实物在手,可能仅需1-3天。

· 快速迭代: 允许您以极低的边际成本进行多轮设计-测试-优化循环,让产品以更成熟的状态推向市场。

优势三:降低成本,尤其在小批量与定制化场景

· 小批量更经济: 对于航空航天、医疗、高端测试设备等领域,小批量、高价值的散热器,3D打印的单件成本远低于开模+后CNC加工。

· 材料利用率高: 增材制造的理念是“需要多少,用多少”,材料浪费极少,对比CNC的“减法”制造,成本优势明显。

优势四:实现“功能集成”的降维打击

您生产的不仅仅是一个散热器,而是一个高附加值的热管理子系统。通过集成、优化设计,您的终端产品将获得:

· 更紧凑的尺寸

· 更轻的重量

· 更卓越且稳定的性能

· 难以被传统工艺模仿的技术壁垒

杭州麦客信息提供从设计优化(DFAM)、材料选择、模拟分析(如热仿真和流体仿真)、精密3D打印、到后处理与质量检测一站式解决方案。如有相关需求,请将您的散热器图纸发给我们,专业技术人员1对1为您服务确保为您3D打印出的散热器精准满足您的性能指标。