随着先进制造业向更高性能、更小尺寸、更复杂功能集成的方向高歌猛进,陶瓷材料凭借其卓越的综合性能——包括超高硬度、优异耐磨性、出色的电绝缘/导热性、稳定的化学惰性以及良好的生物相容性——已成为半导体、高速通信、生物医疗、航空航天等尖端领域的核心战略材料。然而,传统陶瓷加工工艺,如粉末注射成型(PIM)、冷等静压(CIP)、热等静压(HIP)、以及精密数控加工(CNC),在满足几何复杂度与微米级精度控制的双重需求时,往往捉襟见肘。模具限制、刀具干涉、材料利用率低、开发周期漫长等问题,成为制约高性能复杂陶瓷构件发展的瓶颈。

正是在此背景下,高精度杭州陶瓷3D打印技术应运而生并持续迭代创新。它作为一种增材制造 技术,通过“逐层堆积、自由成型”的核心思想,正日益成为突破传统桎梏、驱动下一代精密制造的关键使能工具。

一、 技术核心:高精度陶瓷3D打印的原理与流程解析

高精度陶瓷3D打印,本质上是将含有精细陶瓷颗粒(如氧化铝、氧化锆、氮化硅、氮化铝、压电陶瓷粉体等)的特殊浆料(Slurry)或墨水(Ink),通过特定的增材制造工艺逐层精确堆积成型,再经过一系列后处理工序,最终获得高度致密化、具备优异性能的复杂陶瓷部件。

目前实现高精度(通常指特征尺寸在微米级,精度达±10μm或更高)的主流技术路线主要包括:

1. 光固化技术(Vat Photopolymerization): 如立体光刻(SLA)和数字光处理(DLP)。这是目前精度最高的路线之一。其原理是使用特定波长(通常是紫外光UV)的激光束(SLA)或投影图案(DLP),选择性固化盛装在料槽中的光敏陶瓷浆料,逐层扫描或曝光,形成“生坯(Green Body)”结构。

2. 材料挤出技术(Material Extrusion): 如直接墨水书写(DIW)或基于糊料的挤出。通过精细的喷嘴,在计算机控制下精准挤出高粘度的陶瓷膏体(Paste),层层堆积成型。

3. 材料喷射技术(Material Jetting): 类似喷墨打印,将含有陶瓷纳米颗粒或微米颗粒的功能墨水,按需喷射到构建平台,通过紫外光固化或热固化等方式逐层固化。

核心工艺流程环环相扣:

精密浆料/墨水制备(Formulation): 这是技术基础。需要将超细、高纯度的陶瓷粉体与光敏树脂(光固化)或有机/水基粘结剂(挤出/喷墨) 以及必要的分散剂、流变改性剂等均匀混合,制备成具有高固含量、优异分散稳定性、合适流变特性(如剪切变稀) 的浆料或墨水。其性能直接决定打印的精度、表面质量和最终烧结效果。

逐层增材制造(Layer-by-Layer Fabrication): 依据所选技术(SLA/DLP/DIW/Jetting),在设备精密的运动控制系统和光学/喷头系统协同下,将数字模型切片信息转化为物理实体,精确沉积或固化每一层材料,形成具有目标几何形状的“生坯”。

脱脂处理(Debinding): 生坯中含有大量的有机成分(树脂/粘结剂)。此步骤通过受控的低温热解(热脱脂)或溶剂萃取(溶剂脱脂) 等方式,缓慢、彻底地去除这些有机物。这是避免后续烧结开裂、变形、产生缺陷的关键步骤,需要极其精细的工艺控制。

高温烧结(Sintering): 脱脂后的“棕坯(Brown Body)”被置于高温烧结炉中,在特定气氛(空气、氮气、氢气、真空等)和精确控温曲线下进行烧结。在高温作用下,陶瓷颗粒间发生扩散、迁移、晶粒生长,最终实现致密化,获得接近理论密度、具备所需微观结构和优异力学/功能性能的最终陶瓷零件。烧结收缩率(通常15-25%)的精确预测和补偿是保证最终尺寸精度的核心挑战。

二、 颠覆性优势:高精度陶瓷3D打印 VS 传统陶瓷加工

传统陶瓷工艺与高精度陶瓷3D打印在核心逻辑上存在根本差异,造就了后者显著的竞争优势:

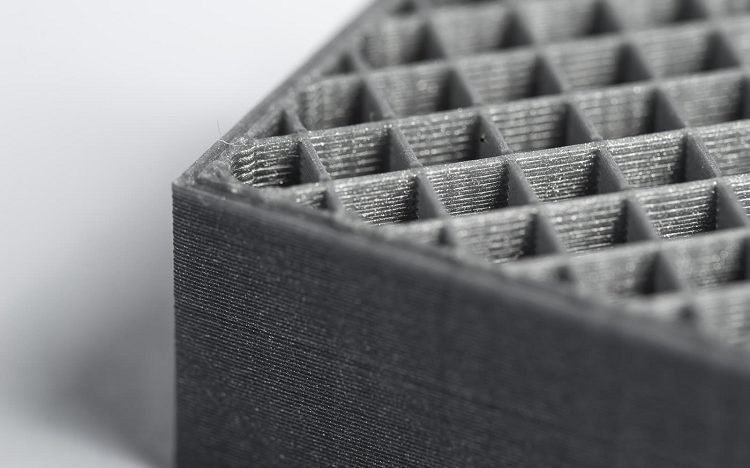

1. 设计自由度(Design Freedom): 传统工艺(模具压制/切削)几何复杂度受限,难以制造内部复杂流道、中空轻量化结构、晶格结构、拓扑优化形状、一体化集成部件、梯度功能材料等。3D打印则完全基于数字模型驱动,“所想即所得” ,几乎不受几何复杂度限制,释放了巨大的设计创新空间。

2. 制造精度(Precision): 传统CNC加工陶瓷(尤其是硬脆材料)精度通常在±50~100μm,且存在刀具磨损、让刀等问题,加工深窄腔、微细特征困难。高精度陶瓷3D打印(尤其光固化路线)可实现±10μm甚至亚微米级的特征尺寸和定位精度,满足最严苛的微尺度应用需求。

3. 材料利用率(Material Efficiency): 传统切削加工是减材制造,材料浪费严重(尤其复杂件)。3D打印是近净成形(Near-Net-Shape) ,材料利用率极高,仅消耗构建部件所需的材料,尤其适合昂贵的高性能陶瓷粉体。

4. 开发周期与成本(Lead Time & Cost): 传统工艺依赖高成本、长周期的模具开发,仅在大批量生产时具有成本优势。3D打印无需模具,小批量、定制化、快速迭代优势突出,能显著缩短新产品从设计到验证、试产的周期(Time-to-Market),降低前期投入风险。

5. 功能集成(Functional Integration): 3D打印可一体化制造传统需要多个零件组装的结构,减少连接点和潜在失效点,提升整体性能和可靠性(如集成冷却流道、嵌入式传感器腔体等)。

6. 简言之,高精度陶瓷3D打印的核心价值在于:它打破了传统模具和刀具的物理约束,将“制造复杂精密陶瓷结构”从“不可能”或“极其昂贵困难”变成了“可行且高效”,为陶瓷材料在高科技领域的应用开辟了全新维度。

三、 前沿阵地:高精度陶瓷3D打印的典型应用场景

该技术的独特优势使其在多个高端领域展现出巨大的应用潜力和实际价值:

① 5G/6G通信与电子(5G/6G Communication & Electronics):

高频滤波器/谐振器: 精确制造毫米波/太赫兹波段所需的复杂三维陶瓷谐振腔、波导结构、天线罩等。要求极高的尺寸精度(±10μm级)、表面光洁度(低损耗)和材料介电性能(高Q值、低介电常数/损耗角正切)。3D打印能实现传统CNC难以加工的复杂内部结构,满足高频、高稳定性、小型化需求。

电子封装与基板: 制造具有精细布线通道、嵌入式腔体、异形散热结构的高导热陶瓷(如氮化铝AlN)基板、封装外壳,提升功率密度和散热效率。

② 半导体制造(Semiconductor Manufacturing):

关键制程部件: 制造光刻机中的超高精度陶瓷工件台部件、镜框、绝缘支架;刻蚀、沉积设备中的耐腐蚀、高纯度气体喷头、匀气盘、加热盘等。要求极端洁净度(无颗粒污染)、超高耐热性、优异的化学稳定性、复杂几何形状和微米级精度。3D打印是满足这些严苛要求的理想选择。

③ 生物医疗与健康(Biomedical & Healthcare):

个性化植入物: 基于患者CT/MRI数据,定制化打印生物相容性优异(如氧化锆)的牙冠、牙桥、骨科植入物(关节、椎间融合器、骨缺损修复支架)。3D打印能完美匹配个体解剖结构,优化骨整合效果。

微创手术器械: 制造具有复杂内腔、微细特征的陶瓷手术工具头端、内窥镜部件、微流体芯片等,提升器械性能和手术精度。

药物递送与组织工程: 打印具有可控孔隙结构(尺寸、形状、连通性、梯度) 的生物陶瓷支架,用于可控药物释放或作为细胞生长的三维模板。

④ 精密流体处理(Precision Fluidics):

微反应器/混合器: 制造集成复杂三维微通道网络的陶瓷芯片,用于高效化学反应、生物分析。

微喷嘴/阀门/泵部件: 打印具有超高耐磨、耐腐蚀、高精度流道的陶瓷部件,应用于喷墨打印、燃料喷射、化工过程控制等,提升可靠性和寿命。

⑤ 前沿研究与创新(Cutting-edge Research & Innovation):

功能陶瓷探索: 快速原型化复杂拓扑结构、梯度功能材料(成分/孔隙梯度)、超材料/超表面结构,用于新型压电、铁电、热电、微波陶瓷、光子晶体等研究。例如,如原文所述,利用摩方精密microArch S240等高精度设备成功制备复杂钙钛矿结构BZN微波陶瓷,验证了该技术在功能陶瓷创新上的巨大潜力。

极端环境应用: 探索用于航空发动机热端部件、热障涂层(TBCs)基体结构、核能领域耐辐照部件的创新陶瓷构型。

高精度陶瓷3D打印不仅彻底颠覆了传统陶瓷制造的物理极限和思维定式,更为未来高附加值产业——包括下一代通信、智能计算、精准医疗、先进能源、深空探索——提供了前所未有的设计自由度和功能集成能力。