在注塑模具制造领域,冷却系统的设计质量直接决定了塑料制品的成型效率与几何精度。面对日益复杂的塑料产品结构——如汽车内饰的多曲面造型、电子设备外壳的薄壁化设计、医疗器械的微细特征等,传统冷却水道采用直线钻孔或简单弧形布局的局限性日益凸显。这种粗放式设计难以匹配制品的三维轮廓,导致冷却不均引发的缩痕、翘曲、残余应力等问题,不仅降低产品良率,更制约了高端制造业的发展。

传统冷却系统的结构性缺陷:

受限于铣削、钻削等减材制造工艺,传统水道被迫设计为二维平面内的简单几何形态。当面对以下挑战时,其冷却效能急剧衰减:

l 几何适配性缺失:规则水道无法贴合制品曲面,距型腔表面距离波动导致热传导效率差异

l 热力学响应滞后:壁厚突变区域冷却速率失配,厚壁区散热路径过长形成“热点”

l 流动阻力失衡:支路流量分配不均引发局部过热或过冷

据行业研究显示,冷却不均造成的缺陷占注塑质量问题60%以上,平均延长成型周期15%-30%

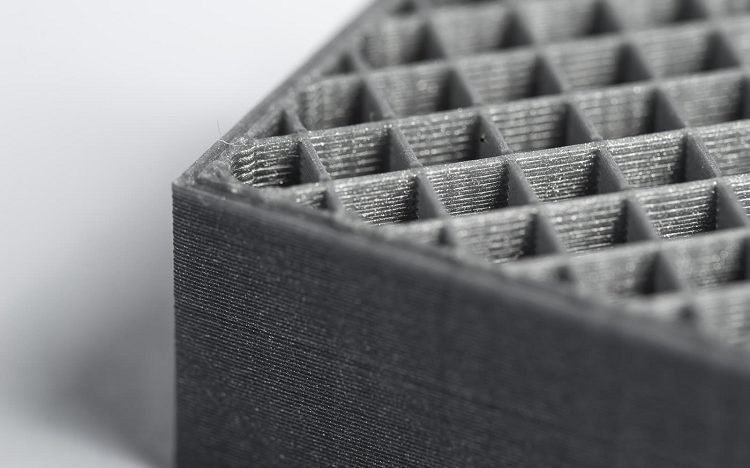

3D打印实现随形冷却的技术突破

增材制造技术通过逐层堆积金属粉末(如模具钢、铜合金),彻底解除了几何自由度限制,使三维共形冷却水道 从概念走向工业化应用。其革命性价值体现在:

1. 现代设计流程深度融合仿真技术与增材制造:

2. 多物理场耦合分析:利用Moldflow、ANSYS等软件模拟熔体流动-固化-热变形全过程

3. 热点定位与消除:通过温度场云图识别热聚集区,自动生成水道密度梯度方案

4. 流道参数化优化:基于遗传算法调整水道直径(φ3-8mm)、湍流发生器结构、分支角度等参数

5. 应力变形预测:耦合结构力学模块预判制品变形量,反向修正水道布局

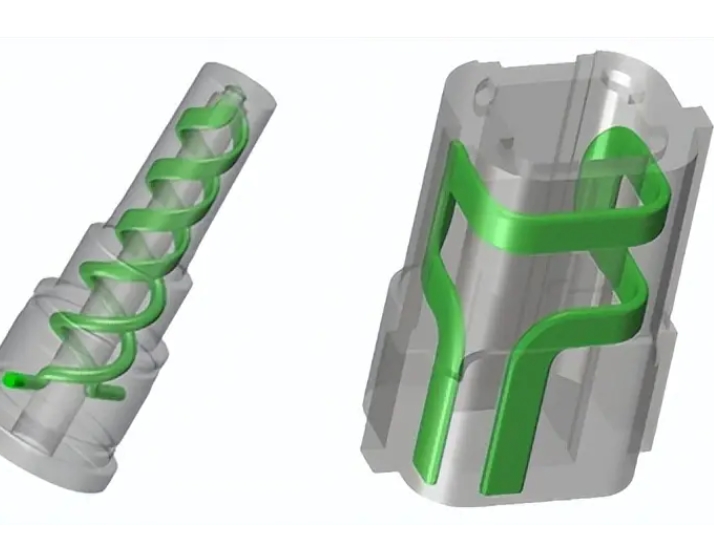

典型案例:

某汽车灯罩模具在厚壁转角处原温度达95℃,采用3D打印的螺旋嵌套水道后:

-温度分布标准差从18℃降至5℃

-冷却时间由28秒缩短至19秒

-关键区域平面度误差改善72%

技术演进与产业价值

随形冷却技术正沿着智能化方向深化发展:

-梯度材料水道:局部嵌入高导热铜合金提升热点区域冷却强度

-嵌入式传感器:实时监测温度/压力数据反馈至生产控制系统

-拓扑生成式设计:AI算法自动输出轻量化支撑结构水道方案

行业实践表明,3D打印技术使单套模具生命周期成本降低22%,同时推动塑料制品向更薄壁厚(<0.5mm)、更高尺寸精度(±0.05mm)、更复杂功能集成方向发展。随着金属3D打印设备成本的持续下探与标准化体系的完善,异形随形冷却水道正从先锋技术转化为高端制造的基准配置,为塑料工业注入新的创新动能。

如果您正在经历以下问题困扰:

l 反复出现的缩痕、翘曲拉低产品良率,增加售后成本?

l 冗长的冷却周期成为产能提升的瓶颈?

l 高昂的修模、试模费用蚕食项目利润?

l 复杂产品的冷却不均阻碍了设计创新?

可以关注杭州麦客-3D打印异形随形冷却水道解决方案,我们已经为很多中大型企业赋能,

显著提升了其产品竞争力与生产效率。如需杭州3D打印,杭州三维扫描,欢迎随时拨打电话:18042677785!即刻开启模具高效冷却与产品卓越品质的新篇章!