3D打印技术正以迅猛之势改变着制造业格局,为个性化定制和小批量生产提供了前所未有的可能性。然而,成本问题始终是阻碍其大规模应用的瓶颈之一。当人们谈论降低3D打印成本时,焦点往往集中在设备购置与材料价格上。但事实上,产品设计环节才是成本优化的关键战场。据统计,设计阶段决定了产品总成本的70%以上,在3D打印领域尤其如此。

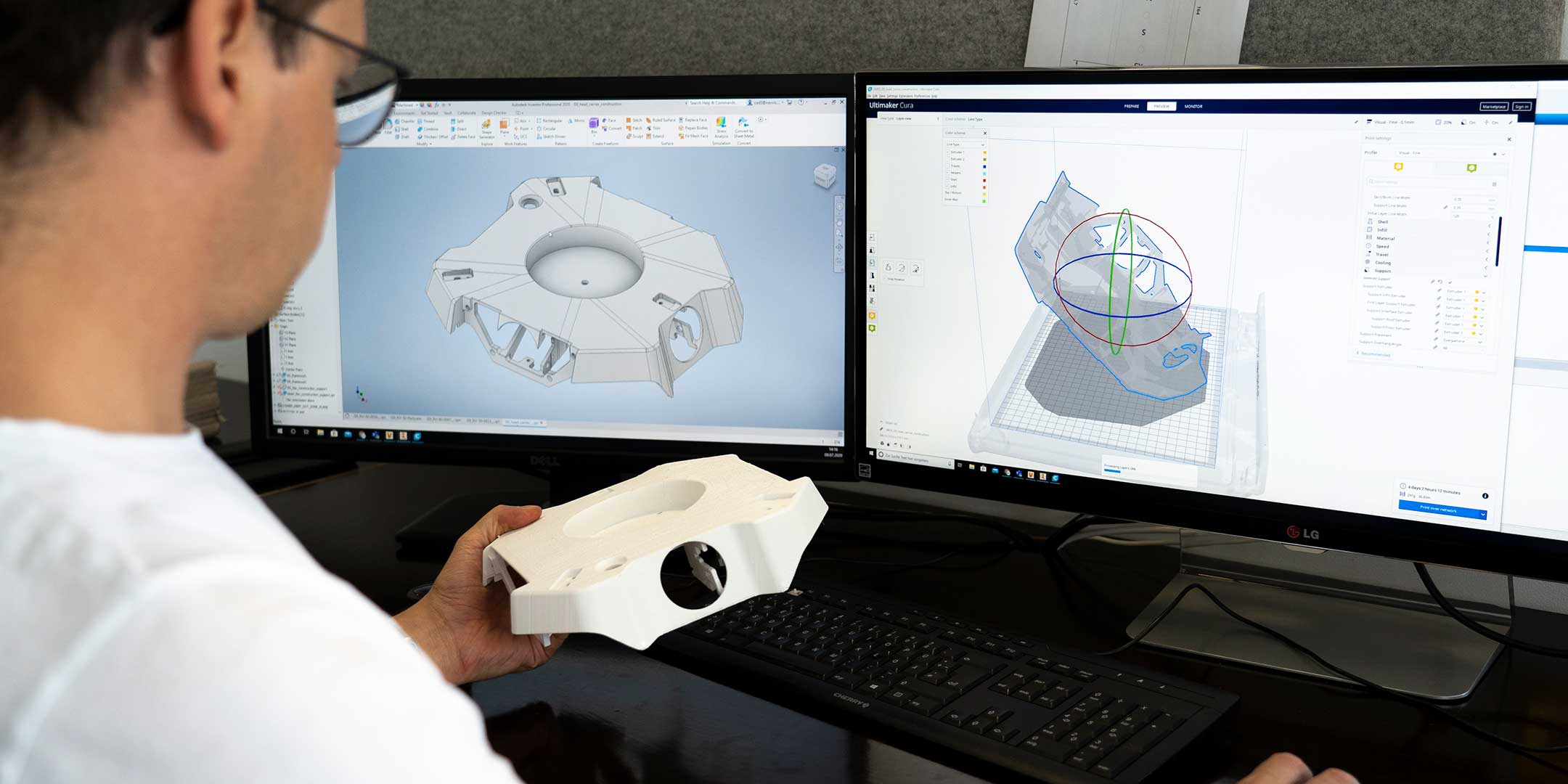

通过巧妙的设计优化,我们能够在不牺牲产品核心功能的前提下,显著降低打印成本。以下是杭州3D打印公司——麦客信息结合多年经验,为大家总结的一些设计策略:

一、 材料消耗优化:让每一克都物尽其用

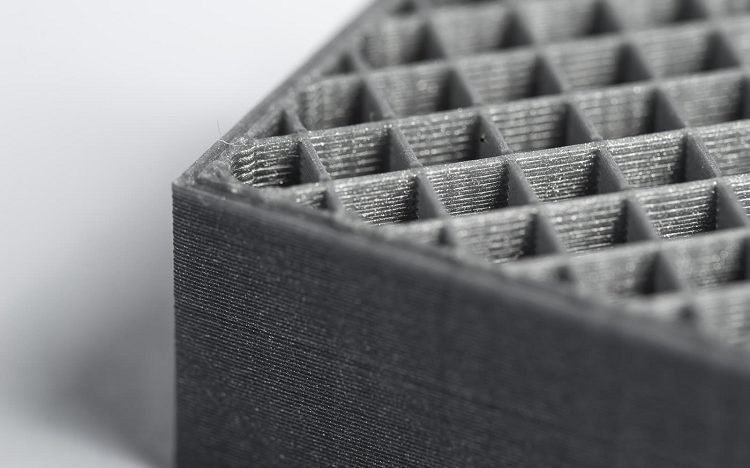

1. 中空设计与内部结构: 对于非承重或受力要求较低的区域,将实体改为中空结构是立竿见影的减材方法。例如,某无人机外壳通过内部蜂窝状支撑结构,在保持足够强度的同时将材料用量减少了40%。

2. 拓扑优化: 借助专业软件分析零件受力情况,去除冗余材料,只在关键路径上保留必要结构。如同自然界骨骼的精妙生长,拓扑优化后的支架零件重量降低30%而性能不变。

3. 薄壁设计: 在满足功能和强度前提下,尽可能减少壁厚。例如某医疗器械外壳将壁厚从3mm减至1.8mm,单件材料成本下降近40%。

4. 零件整合: 将多个需要组装的小零件设计成一个整体打印件。某机械臂夹具通过零件整合,不仅减少了37%的材料用量,还省去了组装时间和连接件成本。

二、 打印时间压缩:时间是金钱的直观体现

1. 层高选择: 在表面质量可接受范围内,选择更大的层高。将层高从0.1mm增至0.2mm,打印时间可缩短近50%,尤其适合内部结构件。

2. 支撑结构最小化:

设计自支撑角度: 将悬空部分的倾斜角度设计在45度以上(理想为>30度),可显著减少甚至消除支撑。

模型分割与重组: 将复杂模型分割成多个可平放打印的部件,打印后组装。某雕塑艺术品采用分体打印方案,支撑材料用量减少70%。

巧用拱形与桥接: 在悬空区域下方设计小拱形或短桥接结构,利用材料自身特性实现无支撑跨越。

3. 优化打印方向: 选择既能减少支撑需求,又能保证关键受力面强度的方向。某齿轮零件通过改变打印方向,在保持齿面精度的同时缩短打印时间25%。

三、 后处理精简:设计决定精加工复杂度

1. 避免不必要的精细表面: 非外观面或非配合面保留打印纹理,避免额外打磨。某工业传感器外壳仅对外露部分进行精细处理,后处理时间缩短60%。

2. 设计易去除的支撑: 在支撑与模型接触区域预留适当间隙,或设计易断点。某复杂管道接头通过接触点优化设计,支撑拆除时间减少50%且避免表面损伤。

3. 减少装配需求: 如前所述的零件整合,以及设计合理的卡扣、活铰链等一体式连接结构,消除螺丝、粘合剂使用和装配工序。某电子设备外壳采用卡扣设计,装配时间从15分钟降至2分钟。

成本优化并非孤立存在,它必须与产品功能、强度、精度和使用寿命达成巧妙平衡。 设计师应充分利用仿真分析工具预测性能,并通过原型迭代验证设计。例如,某汽车轻量化部件在拓扑优化后,通过有限元分析确认其满足振动和冲击要求,才最终投入生产。

杭州麦客信息专注工业级3D打印服务,提供专业设计建议,支持模型修复和优化服务,帮助您节省时间,降低3D打印成本!