增材制造(3D打印)彻底改变了产品设计与制造的方式,其核心魅力在于它能突破传统制造的限制,实现前所未有的几何自由。这一特性使得轻量化结构设计——即在保证所需强度、刚度及功能的前提下,最大程度降低零件重量——成为3D打印技术最具优势的应用领域之一。轻量化不仅意味着节省材料、降低能耗,更能提升产品性能(如加速能力、续航能力)并减少环境影响。下面,杭州3D打印工厂——麦客信息为您分享“面向3D打印的轻量化结构设计技巧”:

一、 拥抱拓扑优化:让材料“智能”分布

原理: 利用计算机算法,根据零件的载荷、约束条件和设计目标(如最小化柔度/最大化刚度),自动计算出材料在空间中的最优分布路径。结果往往呈现出自然、有机的形态。

3D打印优势: 拓扑优化生成的复杂、非直觉的几何形状(如内部加强筋的蜿蜒路径、独特的空腔结构)正是传统加工(如铣削、铸造)难以或无法实现的,而3D打印却能轻松应对。

技巧应用:

u 在设计的早期概念阶段就引入拓扑优化。

u 明确设定设计空间(材料可分布的区域)、载荷工况(力、力矩、压力)、约束条件(固定面)和优化目标(如最小质量下满足刚度要求)。

u 理解优化结果,可能需要结合工程直觉进行二次设计调整和光顺化处理。

u 利用软件(如 Altair Inspire, nTopology, Ansys Discovery, Fusion 360 Generative Design)的强大功能。

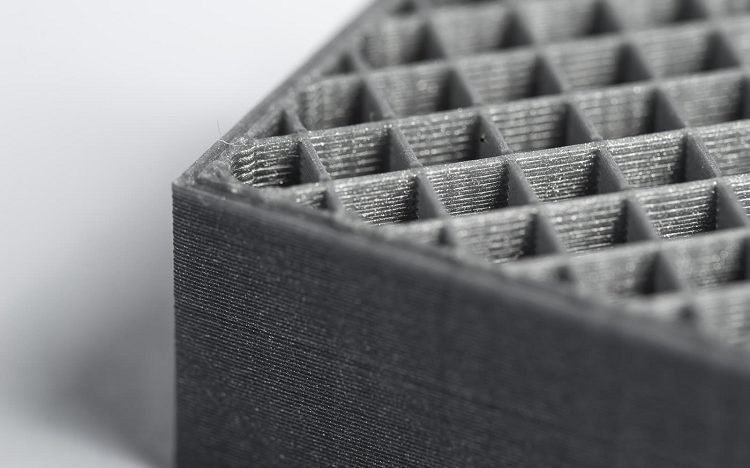

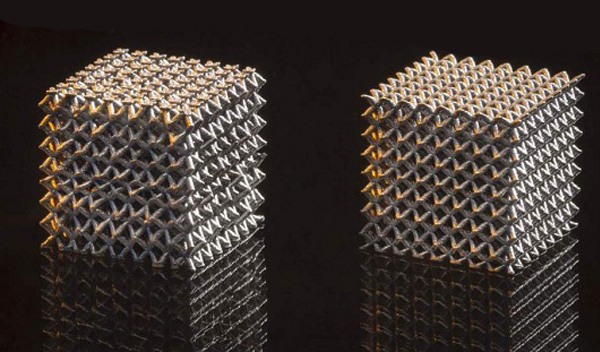

二、 巧妙运用点阵/晶格结构:内部减重的艺术

原理: 用微小的、周期性或非周期性的三维网格结构(点阵)填充实体空间,替代原本的实心材料。

3D打印优势: 3D打印是制造复杂内部点阵结构的唯一可行方法。点阵提供了极高的强度重量比,并能赋予零件额外的功能性(如能量吸收、热交换、生物相容性)。

技巧应用:

u 选择晶格类型: 根据需求选择合适的单元结构(如体心立方BCC、面心立方FCC、八隅体、陀螺仪、各向同性晶格)。BCC提供良好的通用性,FCC在剪切载荷下表现更好,陀螺仪晶格具有超高的刚度重量比。

u 变密度设计: 点阵的密度(杆件粗细、单元大小)无需均匀。在高应力区域使用密集/粗壮的点阵,在低应力区域使用稀疏/纤细的点阵,实现材料的最优分布。

u 功能梯度: 点阵类型或密度可以在零件内部平滑过渡,以适应复杂变化的载荷和功能需求。

u 表面蒙皮: 在点阵结构外包裹一层薄而连续的外壳(蒙皮),可以显著提升表面质量、耐磨性和抗压屈曲能力,同时保持轻量化优势。

三、 设计中空结构与薄壁

原理: 直接去除零件内部非关键区域的材料,形成空腔;或者使用尽可能薄的连续壁面来构成零件主体。

3D打印优势: 创建复杂内部空腔(如随形冷却水道、内部通道)或薄至亚毫米级的曲面壁是3D打印的强项。这些结构在传统制造中需要分件制造再组装,成本高昂甚至无法实现。

技巧应用:

u 随形空腔: 设计空腔形状贴合零件外轮廓或应力流线,避免应力集中,同时最大化减重效果。

u 薄壁设计: 在保证打印成功(考虑最小壁厚限制)和满足刚度要求的前提下,尽可能减小壁厚。利用加强筋(Rib)、波纹(Corrugation)或曲面弧度来增强薄壁的抗弯和抗屈曲能力。

u 内部支撑结构: 对于大跨度或需要承受特定载荷的薄壁/空腔,可在内部设计轻量化的支撑肋或微型点阵,而非使用实心填充。

四、 实施一体化设计与部件整合

原理: 将原本由多个零件组装而成的组件,重新设计为一个单一的、功能集成的整体零件。

3D打印优势: 消除了对连接件(螺栓、铆钉)、装配夹具和装配过程的需求。一体化设计允许实现最优的传力路径和更紧凑的空间布局。

轻量化收益:

u 直接省去连接件本身的重量。

u 省去连接部位所需的凸台、法兰等额外增重结构。

u 允许设计更符合载荷传递路径的整体拓扑结构,避免因装配约束导致的材料冗余。

u 减少零件总数,简化供应链和库存管理。

五、 可变壁厚与功能梯度材料设计

原理: 根据零件不同区域的实际应力水平或功能需求,动态调整其局部厚度或材料成分/微观结构。

3D打印优势: 3D打印(尤其是金属打印和部分高分子打印技术)能精确控制材料在空间中的沉积位置和密度,是实现厚度连续变化或梯度材料的关键技术。

技巧应用:

u 壁厚连续变化: 在应力集中区(如孔周围、拐角处)适当加厚,在低应力区减薄,实现材料的高效利用。

u 功能梯度材料(FGM): 在单一零件内部,材料属性(如硬度、导热性、弹性模量)可以沿特定方向平滑过渡。例如,零件表面需要高硬度耐磨,而芯部需要高韧性,可通过改变打印参数或材料配比实现梯度。

六、 为打印而设计:可制造性验证

轻量化设计必须最终能成功打印出来并满足性能要求。关键考虑因素:

u 最小特征尺寸: 了解所用打印工艺和材料的最小可打印壁厚、杆径、孔径、悬垂角度限制。

u 自支撑设计: 尽量减少需要额外支撑结构的悬垂特征。优化设计角度(通常>45度)或设计自支撑的拱形、蜂窝结构。

u 残余应力与变形: 轻量化结构可能更易受打印热应力影响导致变形。通过对称设计、避免急剧截面变化、优化支撑和打印方向来缓解。

u 后处理可行性: 考虑去除内部支撑、粉末清理、表面光洁度处理的可行性。复杂内部点阵的清理可能具有挑战性。

u 仿真驱动设计: 在打印前,必须进行有限元分析(FEA) 验证轻量化设计是否能承受工作载荷。同时,利用增材制造过程仿真预测打印过程中的热变形、应力分布和潜在缺陷(如开裂、翘曲),并在设计阶段进行补偿优化。

如果您要3D打印轻量化结构或零件,可以参考以上的设计技巧,可有助提升打印成功率和质量。咨询3D打印价格、案例、服务方案,可随时联系我们!